IoT関連製品 NC MachiningAID

概要

工作機械の加工現場は様々な課題を抱えています。

経験豊富な熟練工の不足、加工品の多品種化、自動化による設備コスト増、材料費や工具費上昇など、加工原価を押し上げる要因にさらされています。さらに、工作機械から収集した加工データの分析方法が分からないなど、DX化がなかなか進まない技術的な要因もあります。

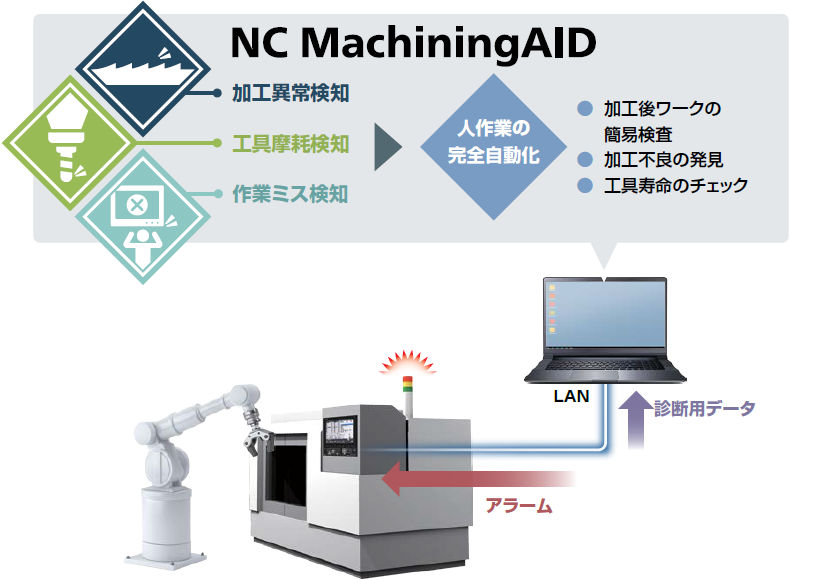

NC MachiningAIDは、三菱電機数値制御装置の加工データを収集・分析、自動で加工診断を行い、加工工程の完全自動化と加工コスト削減に貢献します。

様々な加工コスト削減

- ●廃棄物削減

- ●工具費低減

- ●CO2削減

機能と導入事例

加工異常

検知

高精度な診断技術にて、加工不具合による損失を削減!

変種変量生産により、現場では様々な製品の加工が行われています。

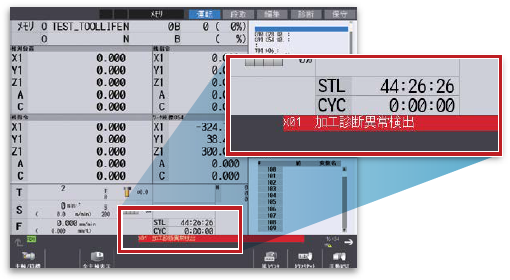

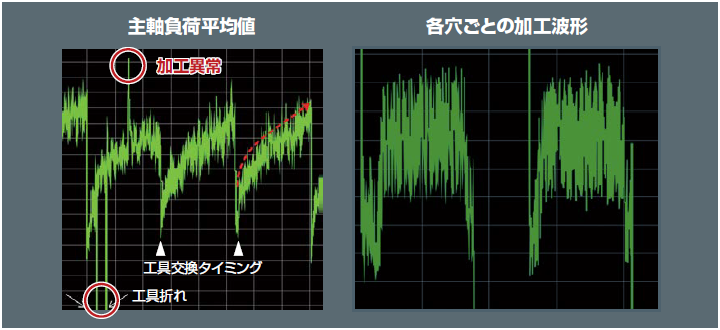

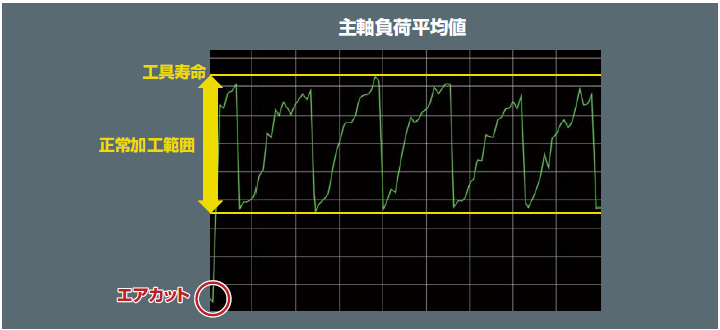

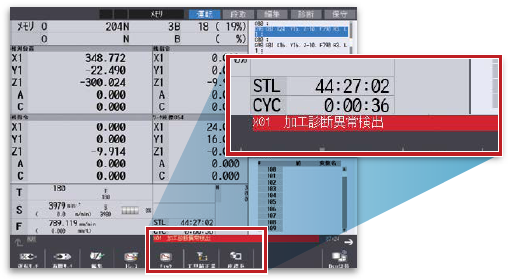

NC MachiningAIDは、正常加工の状態を自動学習し、加工直後に異常検出しアラーム出力を行います。これにより、従来作業員が実施していた簡易検査と同じ効果が得られ、ロボットと併用することで人作業の完全自動化が可能です。

■ 加工異常アラーム表示(サイクル停止)

下限値超過で刃折れを検知

導入事例 自動車エンジン加工

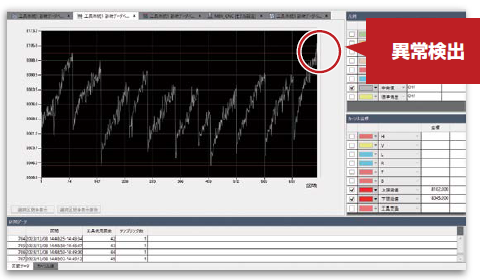

ボアボーリング加工 異常診断

- 工作機械の種類

- マシニングセンタ

- 加工物/加工方法

- 材質鋳鉄(ボアスリーブ)

加工方法ボアボーリング加工 - 評価結果

- ボアボーリング加工において主軸負荷平均にて、加工異常を捉えることができた。

■ 構成イメージ

工具摩耗

検知

工具寿命を自動学習し、

最適なタイミングで工具交換実施

工具費用を削減!

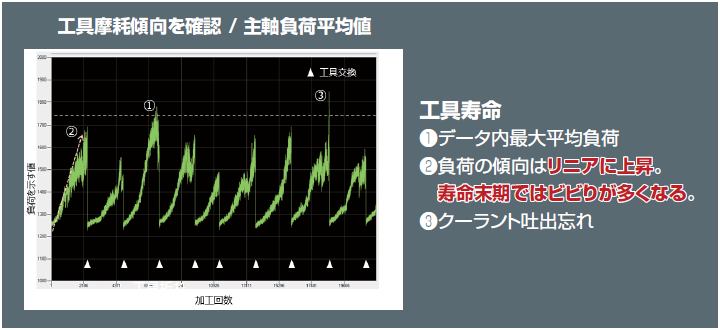

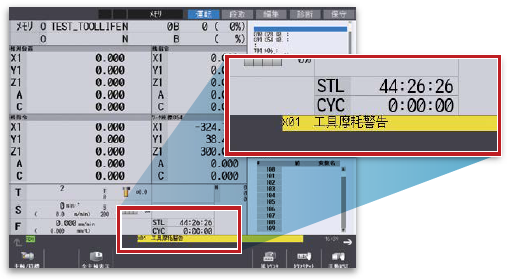

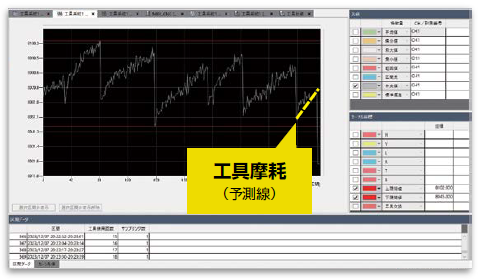

軸毎に算出した各特徴量と工具使用回数との相関関係から、工具摩耗を検出している特徴量を自動選択し、診断対象工程別に過去の特徴量トレンドから工具寿命を自動学習します。学習後は、診断対象工程の加工別に工具の劣化(摩耗進行)を予測し、工具寿命に近づくとNCアラームにメッセージを表示し、工具交換を促します。

■ 工具摩耗警報

*工具摩耗注意・警告はサイクル停止しません。

導入事例 人工関節加工

旋削加工 工具摩耗診断

- 工作機械の種類

- 旋盤

- 加工物/加工方法

- 材質コバルトクロム合金

加工方法旋盤加工 - 評価結果

- 精密旋削加工において工具摩耗状況を捉え、加工面の品質の安定化を実現。

■ 構成イメージ

作業ミス

検知

作業ミスによる不良品生産のリスクを削減!

生産現場では生産量の変動・多品種生産による作業の複雑化により、ヒューマンエラーの対策"ポカヨケ"が重要となっています。

正常加工の状態を自動学習し、異常検知することにより、クーラント吐出忘れ、ワークのチャックミス、工具長補正ミス等の作業ミスを防ぎます。ロボットの不正動作による加工異常も検知可能です。

■ 作業ミスによるアラーム表示

上限値超過で作業ミスを検知

導入事例 電機機器部品 タップ(ネジ)加工

タップ加工 加工異常診断

- 工作機械の種類

- マシニングセンタ

- 加工物/加工方法

- 材質FCD

加工方法タップ加工 - 評価結果

- タップ加工における工具摩耗と、摩耗が進んだ際の工具にかかるビビリなど

タップ折れに関わる作業ミス等の診断が可能であることが確認できた。

■ 構成イメージ