情熱ボイス

【ワイヤ放電加工機MGシリーズ篇】針路は顧客の声の深層にあった

2025年10月公開【全3回】

第2回 上位モデルにない機能を敢えて先に搭載

安定性の追求がメインテーマと決まったワイヤ放電加工機MVシリーズの新モデル開発。急な方針転換とはいえ、三菱電機では新モデル開発とは関係なく、以前からも放電加工機の安定性向上を目的とした要素技術の開発が進められている。速度を優先しない方針にした以上、代わりの切り札となりうる要素技術を選んで実装しなくてはならない。

その技術としてプロジェクトチームは3つを選んだ。「Maisart®ノズル離れ制御」「Maisart®コーナ制御」「自動結線機能」の3つである。

異なる板厚を一つの設定でカバーする

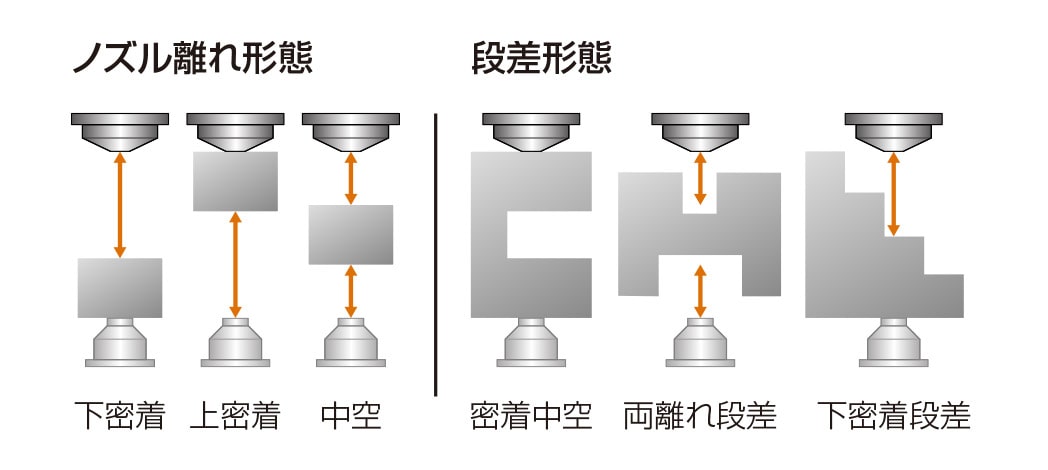

ノズル離れ制御は、ワイヤを繰り出すノズルとワーク(加工対象)の間隔に合わせて、加工パラメータを自動的に調整する機能だ。ワイヤ放電加工機は、ノズルから繰り出されたワイヤからの放電で、ワークを加工していく。その際、上下のノズルをワークにできる限り近づけることが加工効率の点で理想だ。そのため、技術者は加工前にノズルをワークに密着させるとともに、電源や加工速度などを密着に適した状態に設定する。

しかし、実際のワークである板材は厚さが均一とは限らず、ノズルがワークに近づいた状態が続くとは限らない。また、ワークと密着させていても、途中に中空部があったり、ノズル間の距離が板厚と同等でも加工部だけ薄くなったりして、ノズルがワークから離れてしまうようなこともある。このようなワークでは、密着前提で最適化した設定が最適なものにならず、加工が不安になったり、最悪の場合は停止してしまいかねない。ワークの形状に合わせて設定の最適化を繰り返そうとすれば、高度なノウハウが必要になる。

Maisart®ノズル離れ制御はこうした問題を解決するものだ。ノズルとワークを密着はさせないものの、その距離や加工中のワークの状態をもとにAIで最適な加工方法を算出し、一つの設定でさまざまな形状のワークを加工できるようにする。ワークの形状ごとに加工パラメータを調整する必要がなくなるため、加工を止めずに済み、安定して加工を続けられるというメリットがある。

「使い方を限定したくはない」

もっともMaisart®ノズル離れ制御は、これから開発する新モデルで初めて実装を目指すものではない。従来のMVシリーズでも既に実現していた機能だ。しかし「ノズル密着状態よりも加工がどうしても遅くなる。速度が求められるなかで、ノズル離れ制御を追求し続けるわけにはいかなかった」と林は言う。

だが今では、新モデルで「速度よりも安定性」を追求することで社内的に合意が取れている。安定性に効果があるMaisart®ノズル離れ制御を、遠慮なくブラッシュアップする環境が整ったわけだ。新モデルでは、MVシリーズでは鉄に限られていた対応素材を拡大することにした。「出荷台数が多いスタンダードモデルで、使い方を限定したくはない」(林)ためだ。

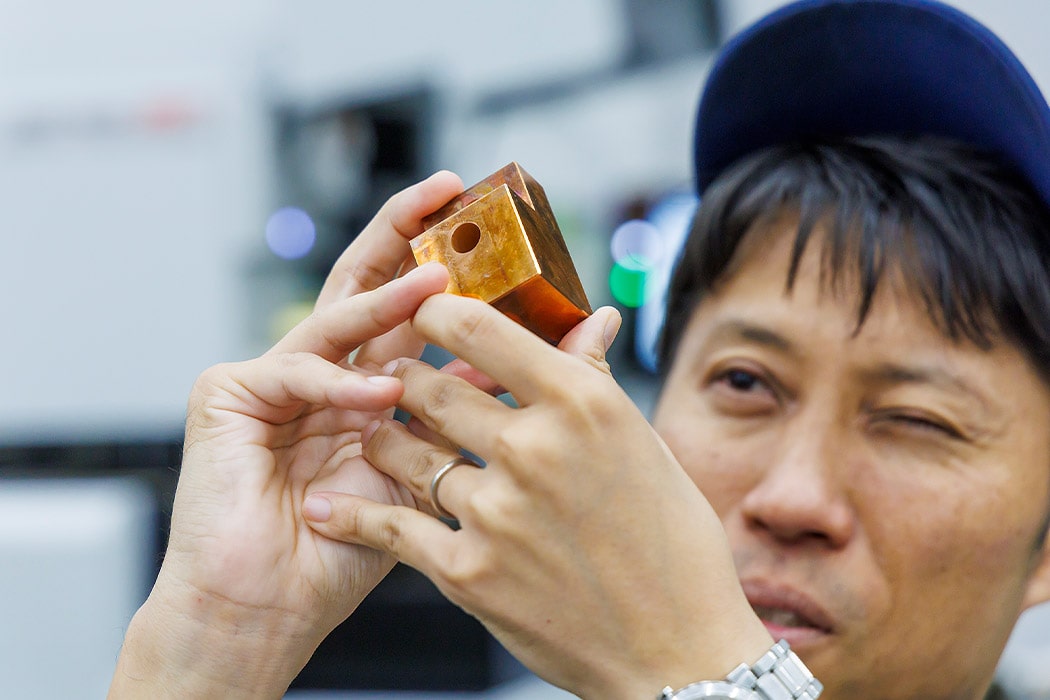

新たな素材の中でも特に難航したのは、熱伝導率が高く伸縮が著しい大きい銅だった。数ミクロン単位の制御が必要になるMaisart®ノズル離れ制御で、素材の特性による歪みという機械以外の要素を計算に入れるのは難しい。しかし数え切れないほどのチューニングと試作を繰り返した結果、最終的には銅だけでなく、多くのユーザーから要望のある超硬やアルミにまで拡大することに成功した。速度という制約から解放され、Maisart®ノズル離れ制御はようやく本領発揮となったのだ。

MVでは鉄に素材が限られていたMaisart®ノズル離れ制御を、MGでは銅などにも拡大し、ミクロン単位で制御した

太い線径で小さいRを切る

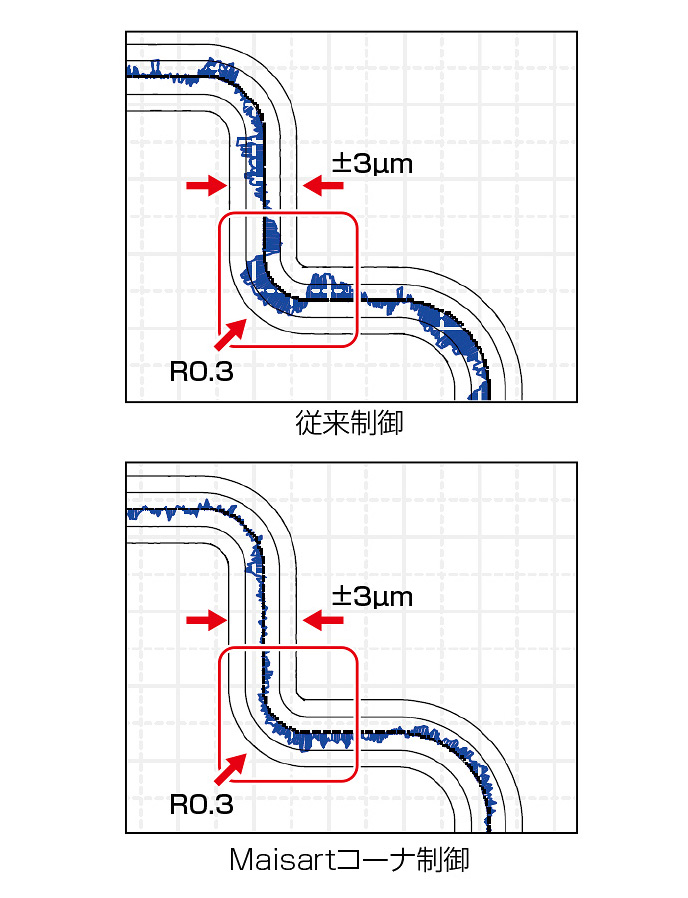

Maisart®コーナ制御は、微小なコーナを精緻に加工するための制御技術だ。ワイヤ放電加工機はその仕組み上、ワイヤの線径より小さなRを作るのは難しい。小さなRを作るためには線径が細いワイヤを使わざるを得ないが、加工に時間がかかって生産性が落ちてしまう。それを適切な制御により、太いワイヤでも小さなRを作ることを可能にするのがMaisart®コーナ制御だ。

放電加工機では、放電の出力を徐々に弱くしながら素材を複数回に分けて加工することで、精度を追い込んでいく。その際、出力が最も弱い仕上げ加工でわずかに取り残しが発生することがある。精密金型の製作が大きな用途の一つである放電加工機で、取り残しは致命的だ。また取り残しが原因で短絡が起きて加工が止まってしまうことがあり、それが安定した加工の阻害要因になっていた。Maisart®コーナ制御ではRや開き角、速度など多様なパラメータを、AIで統計的に処理して適切な制御方法を導き出すことにより、そうしたトラブルを防ぐ点で、安定性を重んじる新モデルには有効と言えた。

Maisart®コーナ制御による小さなRの加工。コーナ加工時の取り残しなどを防ぐ

電子顕微鏡レベルで顧客を納得させたい

Maisart®コーナ制御は、開発を担当した近久が2021年に社内で発明表彰を受けた技術で、既に2022年に上位モデルの「MPシリーズ」のマイナーバージョンアップで実現済みだった。その機能をスタンダードの新モデルに搭載することを決めた背景には、微小なコーナRを求める顧客からの指摘に反論できなかった苦い経験があったという。

「今までのMVシリーズでもその顧客が求めるRの公差に収まる加工は可能で、当社の検査設備でも実証済みだったのですが、顧客は電子顕微鏡で表面を検査します。すると実際は公差に収まっていても、電子顕微鏡で拡大した写真では粗く見えてしまい、『これじゃ使えないよ』と突き返されてしまったのです」(近久)。

顧客を公差ではなく電子顕微鏡レベルで納得させる精度を実現させたい。そのために、上位モデルのMPの一部でしか搭載していなかったMaisart®コーナ制御を、これから開発する新モデルにも搭載することに決めた。さらにMPでは鉄と超硬に限定されていた対象の材質を銅やアルミにも拡大する。上位モデルで蓄積したMaisart®コーナ制御の技術をブラッシュアップし、新しいスタンダードモデルに搭載した。

上位モデルで実現済みだったMaisart®コーナ制御をさらに高めてMGに搭載することにした

「スタンダードモデルは一番出荷台数が多いモデルで、使われる現場も課題もさまざま。ユーザー層が多岐に渡るので、数多くの要望に対応できるモデルでなくてはなりません」と近久は言う。上位のフラグシップであれば、それに見合った投資効果を引き出せる高度な技術者が現場にいるはずで、機能的な自由度さえあればあとはユーザーに任せることもできる。しかしユーザー層が幅広いスタンダードモデルはそれができない。だからこそ近久は自分が開発した新機能を、敢えてスタンダードのモデルに送り込むことにしたのだ。