MELSEC MXコントローラ MX-Fモデル 製品特長 装置の管理コストを削減

- トラブル発生状況の「見える化」でダウンタイムを大幅低減

- ネットワーク経由で装置間にまたがるデータをまるごと記録

- ツール間連携により原因追究をサポート

- プログラムのデバッグや分析をスピーディーに

- AI が原因追究をサポート

- ネットワークパラメータの自動生成が可能

- ⾃動パラメータ配信で保守時間を短縮

トラブル発生状況の「見える化」でダウンタイムを大幅低減

システム稼働状況の「まるごと記録」やAIを活用した異常発生箇所の抽出で、スピーディーな原因追究を実現。

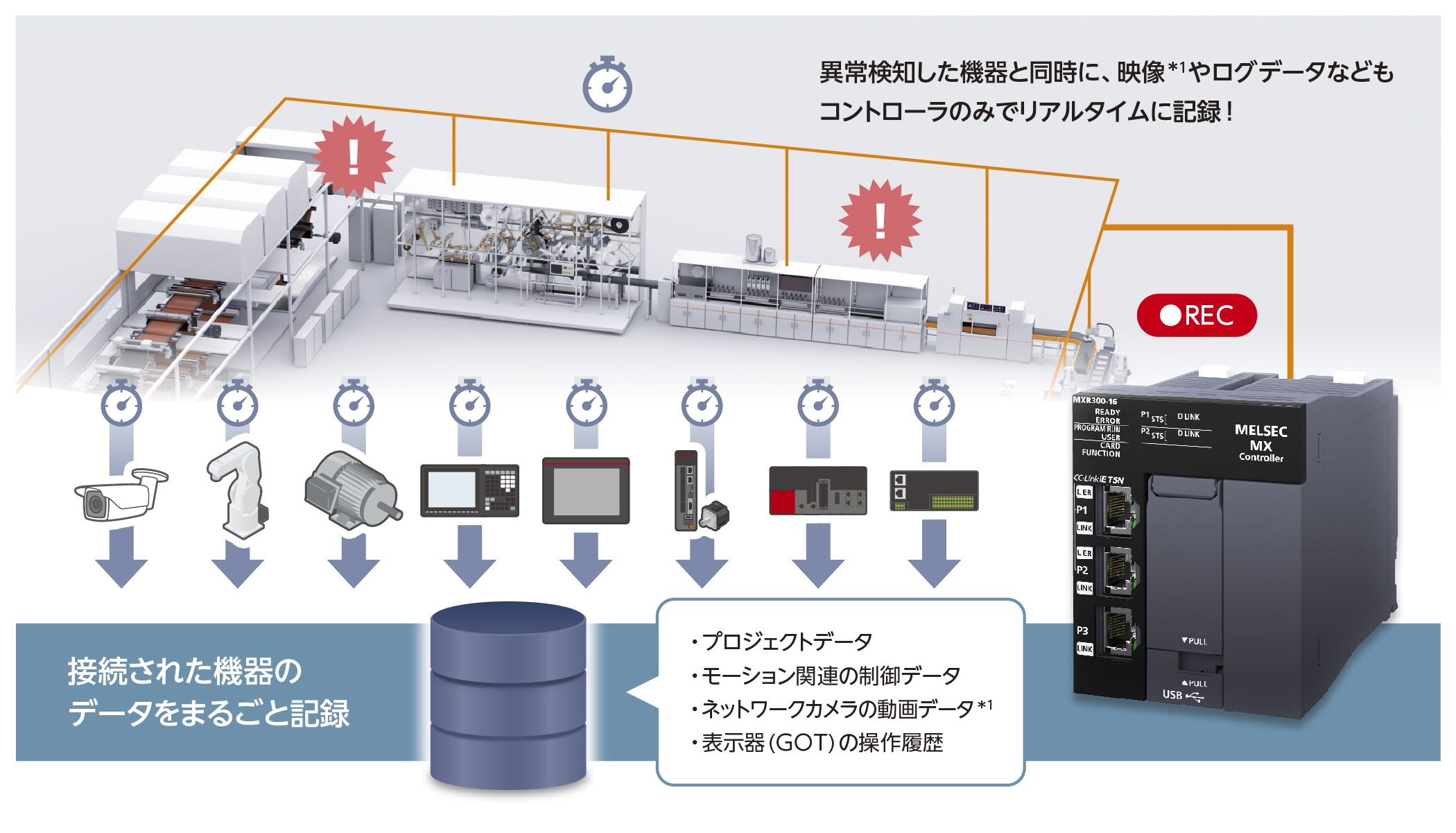

ネットワーク経由で装置間にまたがるデータをまるごと記録将来対応

トラブル発生前後の各装置・機器の制御データに加え、ワークの状態やオペレータの操作履歴をまるごと記録します。記録した波形データ、プログラムと動画などを時刻同期して表示できるため、原因を簡単に特定できます。

スピーディーで多角的に原因を追究し、異常の再発を防止します。

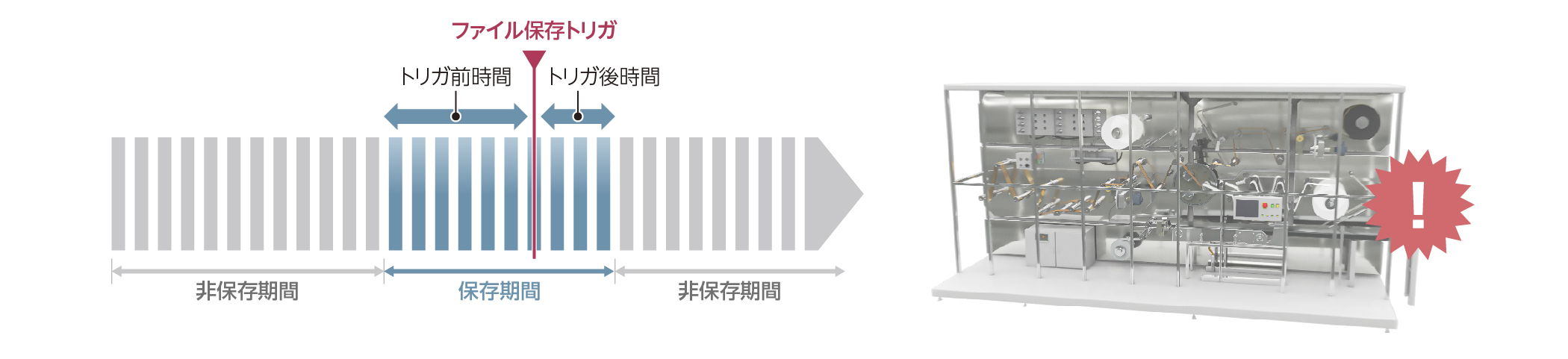

トラブル発生前後や設備サイクル開始を起点に自動でデータを記録

トラブル発生前後を記録

- ■トラブル発生前後の指定した時間、データを記録し、効率よく原因追究が可能

*1: カメラレコーダユニットが必要です。

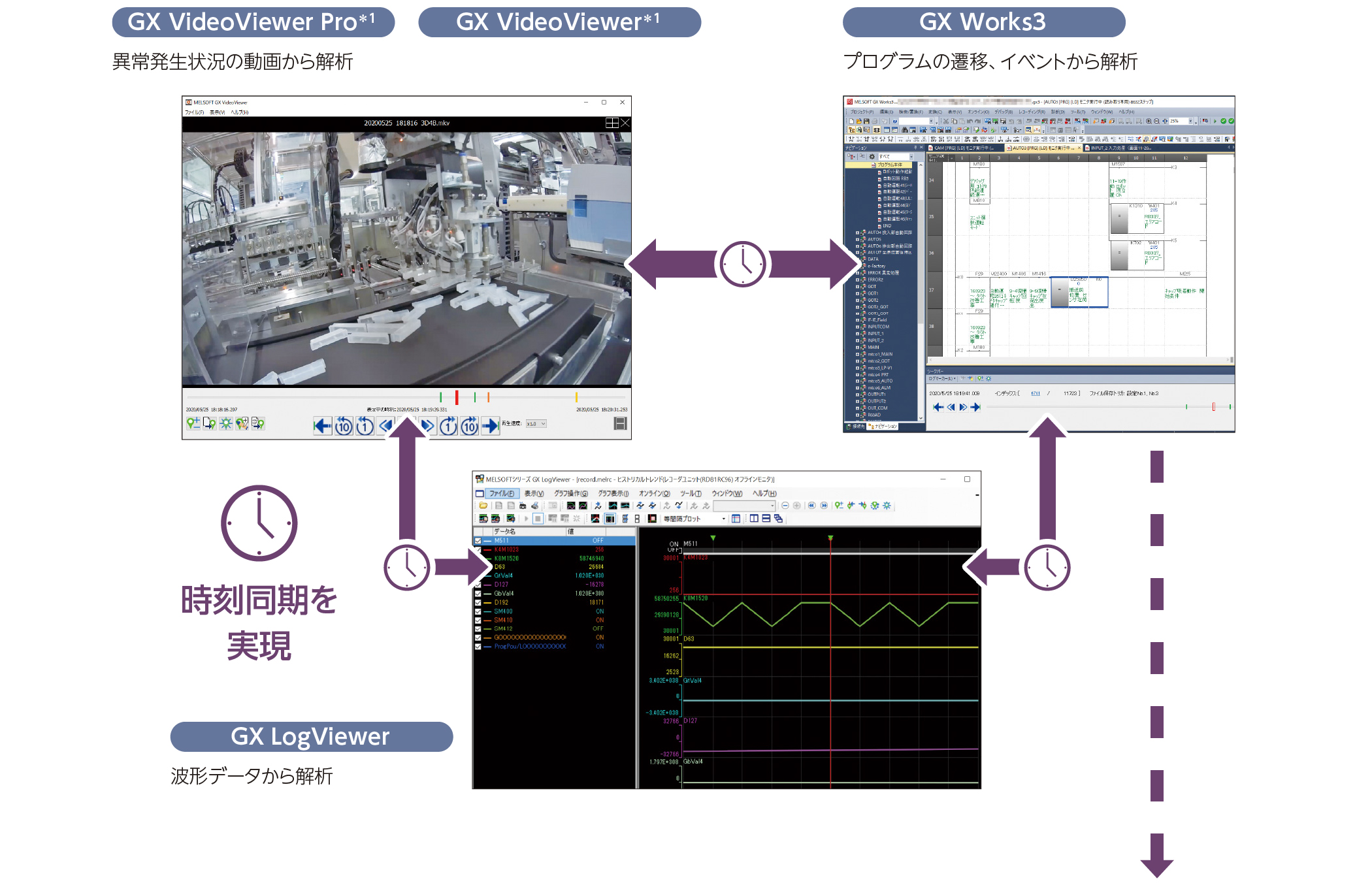

ツール間連携により原因追究をサポート将来対応

動画表示、プログラムモニタ、デバイスの波形データは再生速度を変更しても、タイミングを維持して目的の瞬間を表示できます。

変化のポイントを確認しながら多角的に解析できます。

デバイス/ ラベルの影響範囲が一目瞭然

デバイス/ラベルの影響範囲が一目瞭然のため、連動した解析が容易に実現できます。

*1: MX-Fモデルは非対応

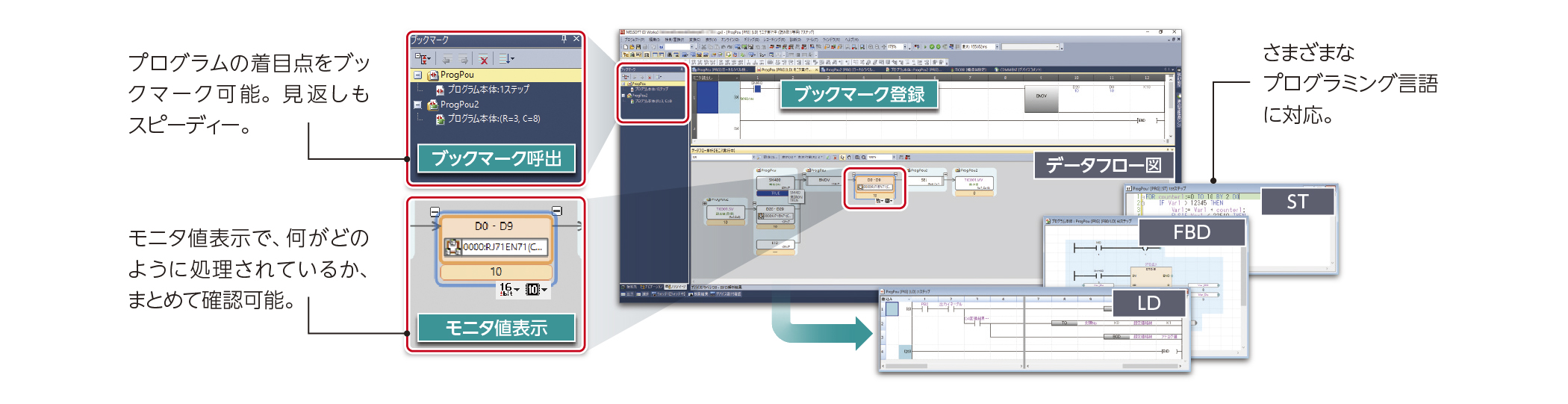

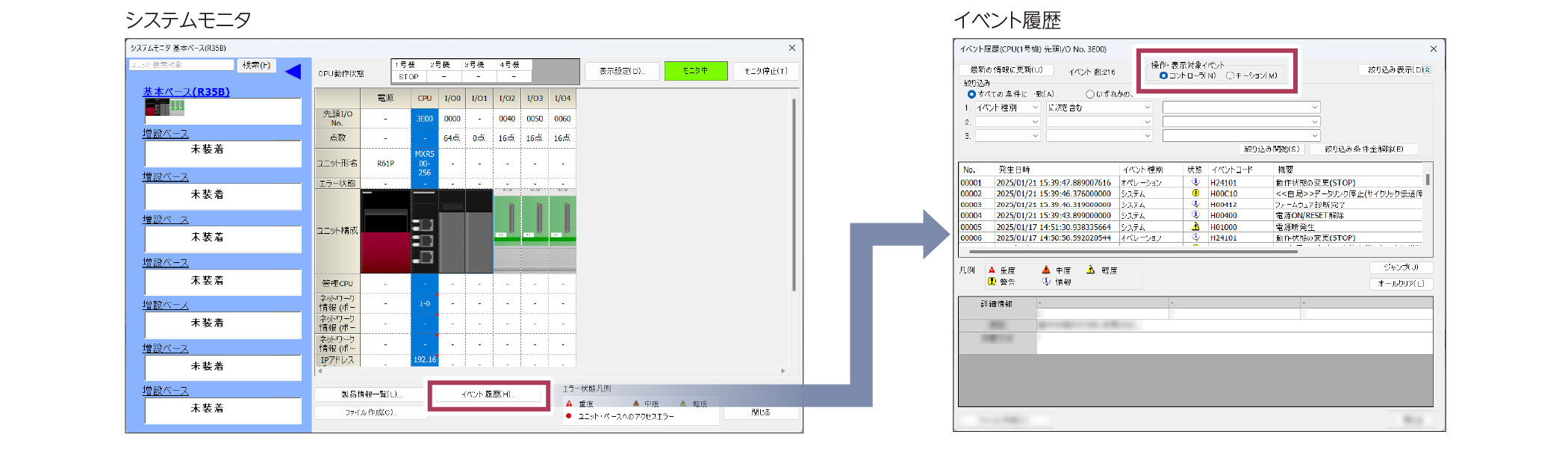

プログラムのデバッグや分析をスピーディーに

GX Works3の診断機能を使用することで、異常箇所を容易に特定できます。システムモニタでは、システムのユニット構成やエラー状態などを確認できます。イベント履歴表示では、コントローラやモーションで発生したエラーや実行した操作を時系列で確認できます。エラーの詳細情報、原因、処置方法も表示されます。

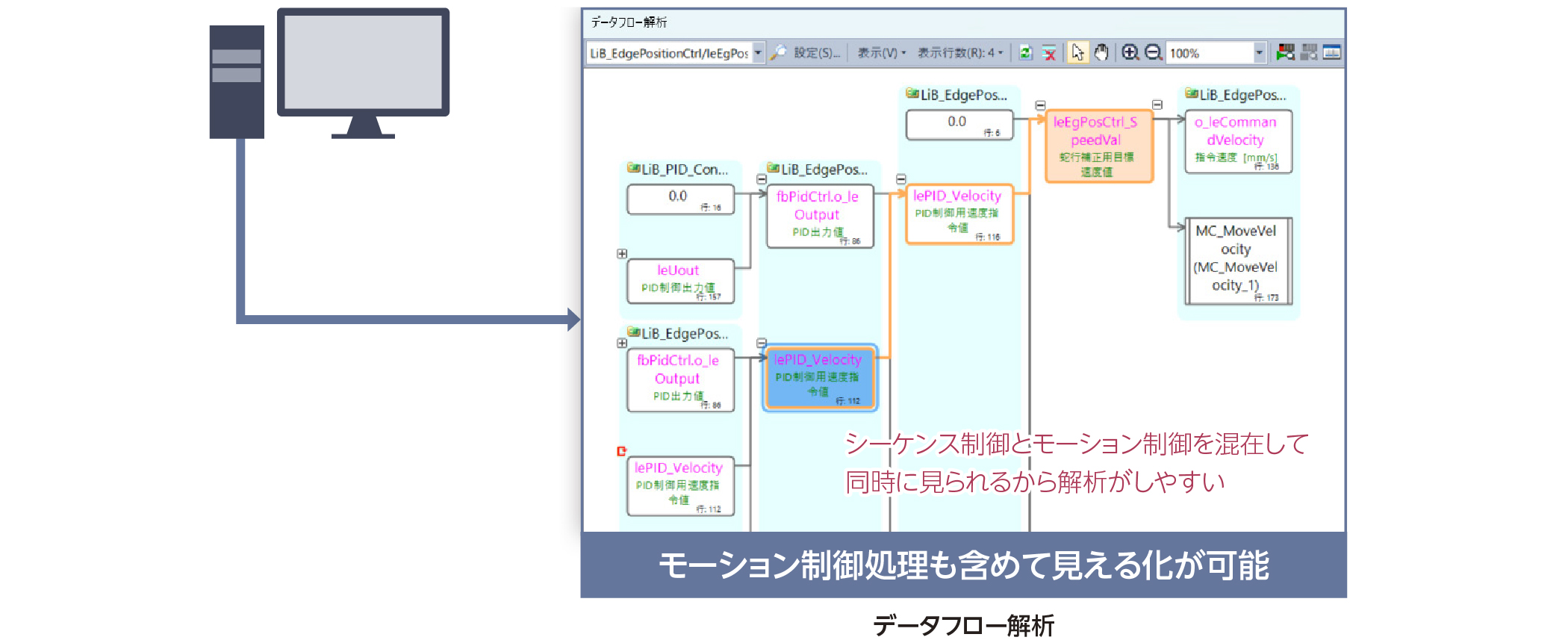

シーケンス/ モーション両方のプログラムを一気に解析可能

ラベルや構造体を多く含む、大規模なプログラムでも、ワンストップで検索や解析ができます。

動作が気になるデータ(デバイス/ラベル)を選択することで、選択対象の変化に影響を与える関連データをフロー図で視覚的に表示します。

フロー図からプログラムの該当箇所にジャンプするので、原因追究が容易になります。

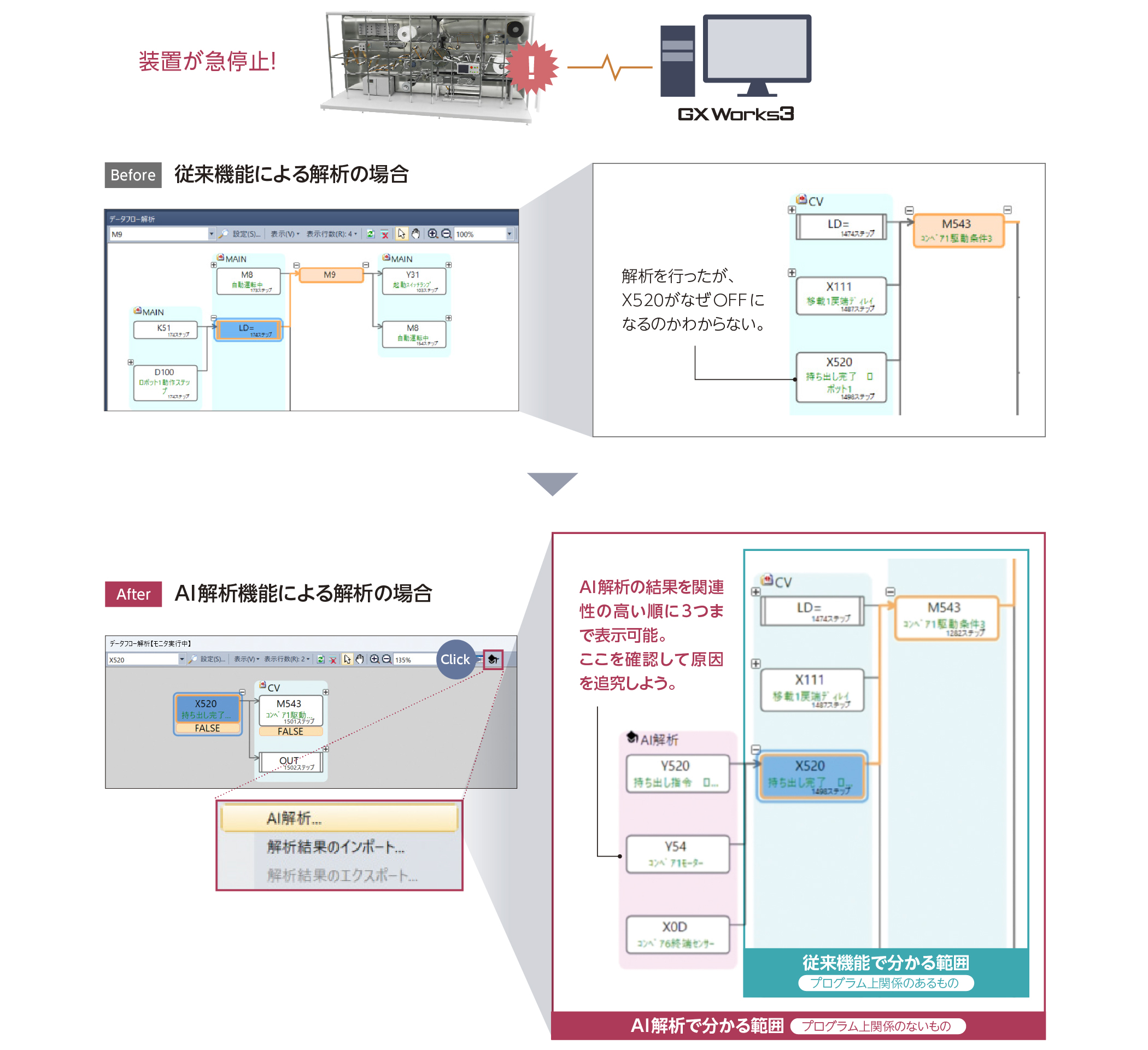

AI が原因追究をサポート将来対応

プログラム上では分からないデバイスの関係性をAIで追跡できます。プログラム上は問題がないのに装置が停止する「ダンマリ停止」の原因に対して、AIを活用したデータフロー解析で効率よくデバッグできます。AI解析には、設備/装置の正常稼働時に取得したレコーディング/ロギングファイルが必要になります。

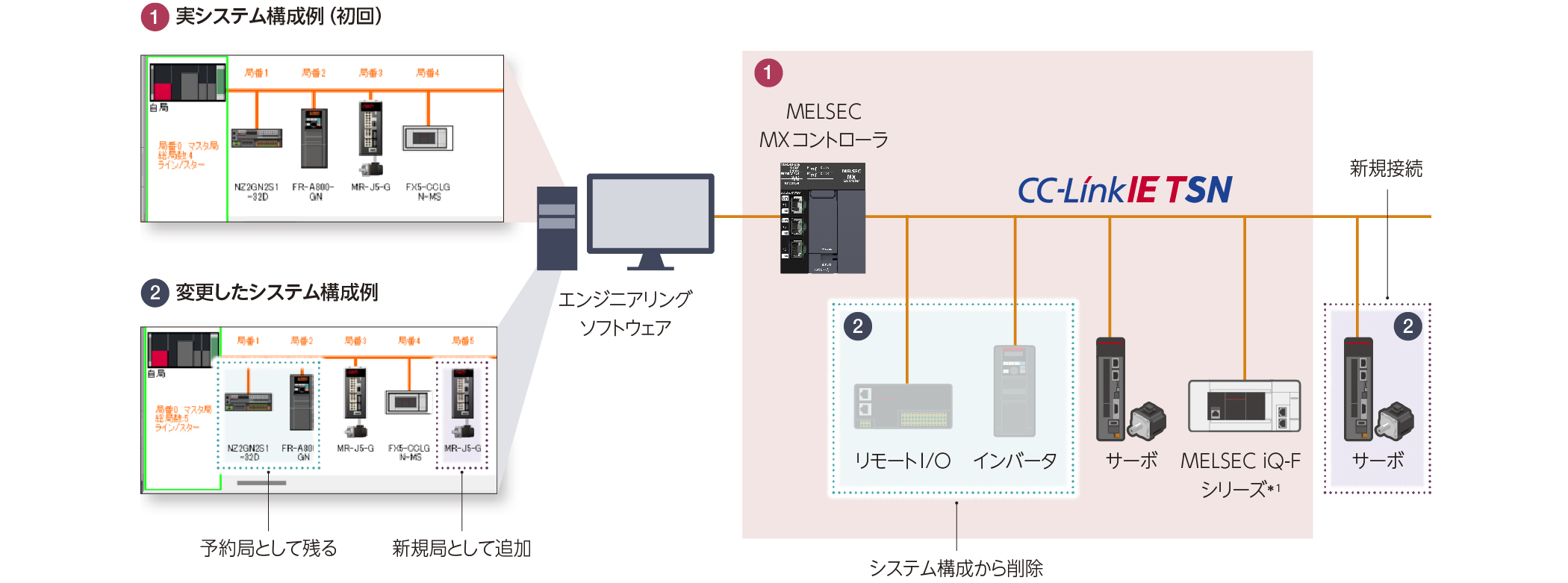

ネットワークパラメータの自動生成が可能将来対応

エンジニアリングソフトウェアをマスタ局につないで、画面上のボタンをクリックするだけで実機のシステム構成が自動検出され、ネットワークパラメータが自動生成されます。またシステム構成を変更した場合でも同様の操作で簡単にパラメータ変更ができます。これにより、ネットワークの立上げ時間を短縮できます。

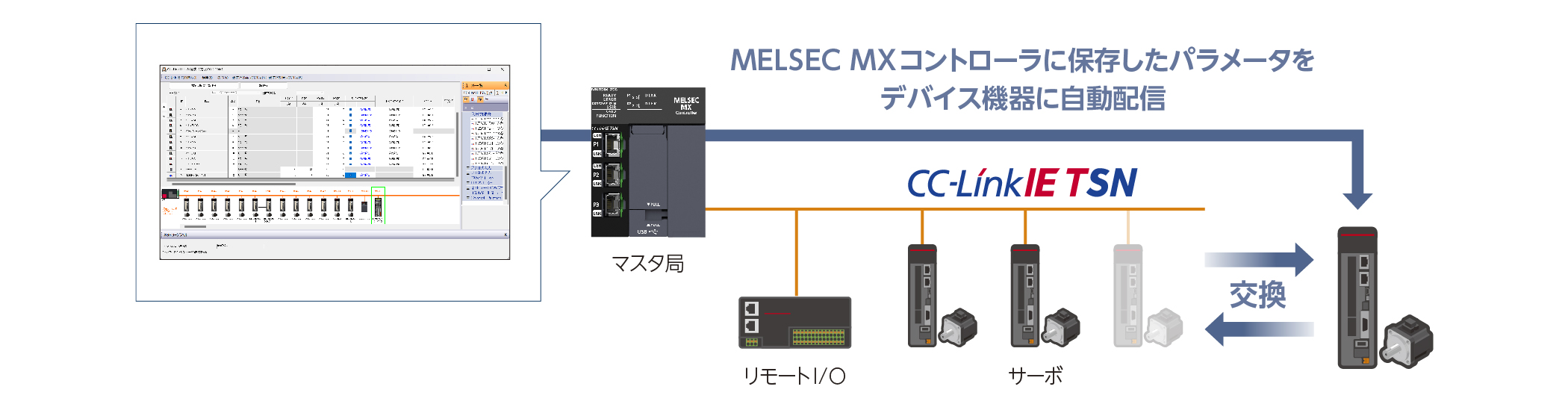

⾃動パラメータ配信で保守時間を短縮

電源ON時や復列時に、マスタ局に保存したパラメータをデバイス機器へ⾃動で配信します。デバイス機器を交換した後でも、個別のパラメータ書込みは不要でスムーズに交換できます。

*1: ローカル局は将来対応