FA業界コラム ~識者の視点~

成果が見えるIoT導入 西雪弘氏

2021年5月公開【全3回】

第1回 工作機械の替え刃にムダなお金をかけていませんか?

電動シェーバと工作機械に共通する「替え刃問題」

私は無精なところもあり、土日などの休日は、髭を剃らず、のばしっぱなしにすることもある。一方、出勤日である月曜の朝にはしっかり髭を剃るわけだが、かなり使い込んだ刃で剃れば、当然剃り味が悪い。そんな髭剃りの最中には、「世界にたくさんいる成人男性の髭は毎日伸びる。だから髭剃りメーカは製造業として大変魅力的だ。」という話を、とある古い本で紹介されていたのを思い出す。

これは、コピー機のトナーと同様、消耗品である替え刃ビジネスをうらやんだ人のセリフだが、確かに、安いなと思って買った電動シェーバでも、替え刃を購入するとなると意外に高くついたりするのには驚く。

替え刃と言えば、工場では、工作機械で使われる工具であろう。もちろん、工場の工作機械の工具は電動シェーバの替え刃とは異なり、とっても高価なものだ。やっかいなのは、工具は消耗品で、しかも加工部品の出来・不出来に大きく関わる点だ。使い古した髭剃りで、ちょっと剃り残しがあって、自分の今日のあごはザラザラしているけど、まぁいいか、というわけにはいかない。工具を頻繁に新しいものや、再研磨したものに交換すれば良いのだが、工具費用がバカにならないのと、交換のたびに、機械を止めないといけない。

そこで、IoTを導入して、この問題がなんとかならないか、という話になる。

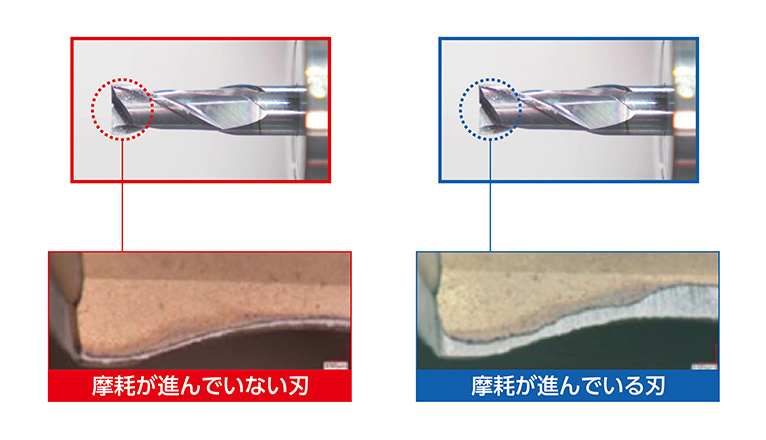

工作機械工具の摩耗状態

工作機械工具の摩耗状態拡大すると右側の摩耗が進んでいる刃は刃先が粗くなっていることがわかる

「IoT万能説」に異議あり!

しかし、IoT導入は結構難しい。投資対効果の分かりづらさがハードルになっていると思う。読者の中には、PoC(Proof of Concept:概念実証)によりIoT導入を実施したが、高い費用だけかかって大した効果がなかった、という経験をされた方もいると思う。

失敗の原因は、様々あると思うが、その一つは、とにかくデータはあるので、このデータを分析したら何かお宝が出てくるに違いないのでIoTを導入してみたというケースである。この場合、経営的な課題設定ができていないまま、IoT導入を行っていることが失敗の根本的な問題であるようにも見受けられる。

一方で、ある製品の歩留まりが数パーセント上がれば、コスト削減がこれぐらいできるという具体的な課題設定を行っているにも関わらず、IoT導入がうまく行かなかったケースもあると思う。IoTやAIは万能ではない。ものづくりにおいて不出来なものができた場合は、見えないもののそこには因果律があると言われている。IoT・AI活用とは、結果とそれに影響を与える要因の因果関係を見出そうというものである。しかしながら、ルールの発見は試行錯誤によって行われる場合が多く、非常に手間とコストのかかる作業である。

端的に言えば、歩留まり向上のための明確なIoT・AI手法が確立していないために、コスト削減のためのIoT投資のはずが、研究開発への投資となって、コストオーバーランを引き起こすケースがある。

IoT導入における障壁

IoT導入における障壁ムダなお金をかけず替え刃交換を行える方法はないのか?

工作機械の工具問題に話を戻すが、この問題にIoTを導入しようとしたら、当然、何か実績があるものを導入したいという話になる。

問題はここからである。仮に導入するとして、自分の工場の加工では、加工不良の抑制や、工具交換の頻度を低減できるのか、また、いくらの投資ならペイできるか?という疑問がわく。先に述べた通りIoT独特の投資対効果が分かりづらいという問題をクリアしないといけない。

当社では、ものづくりの知見と独自の技術でIoTデータを収集・分析し研究を重ねてきた。その結果、工具交換や品質管理を定量的に誰でも簡単に行える製品を開発し、ご提供している。

それが『iQ Monozukuri工作機械工具摩耗診断』である。「工具交換時期がわからない」「突発的な工具異常を防ぎたい」「簡単にデータ活用したい」というお悩みにお応えし、工具交換を最適化するための診断パッケージである。

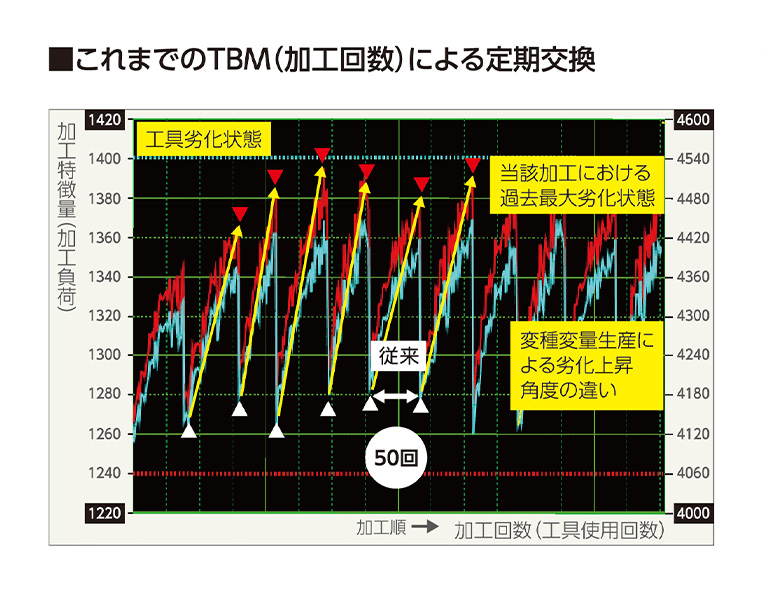

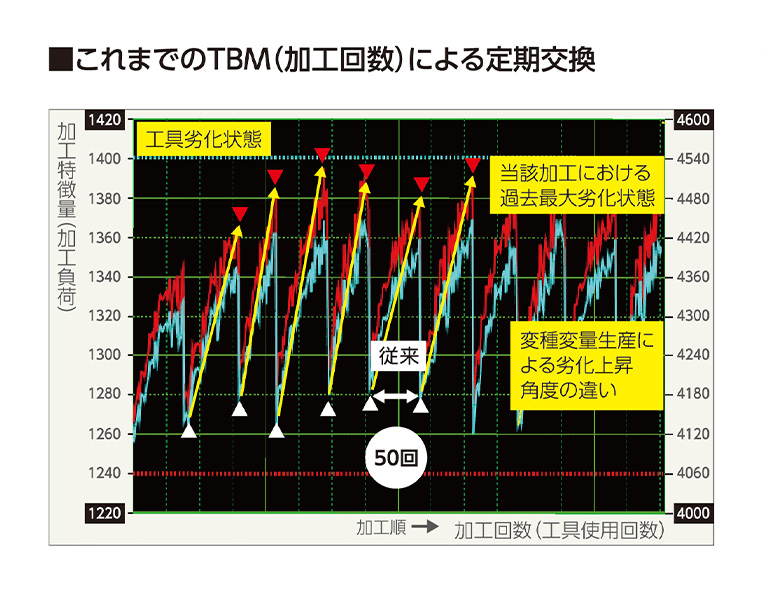

従来のTBM(加工回数)による定期交換の場合は、工具劣化状況に関係なく加工回数ベースで工具交換しており、工具を寿命まで使いきれなかった。

従来のTBM(加工回数)による定期交換の場合は、工具劣化状況に関係なく加工回数ベースで工具交換しており、工具を寿命まで使いきれなかった。

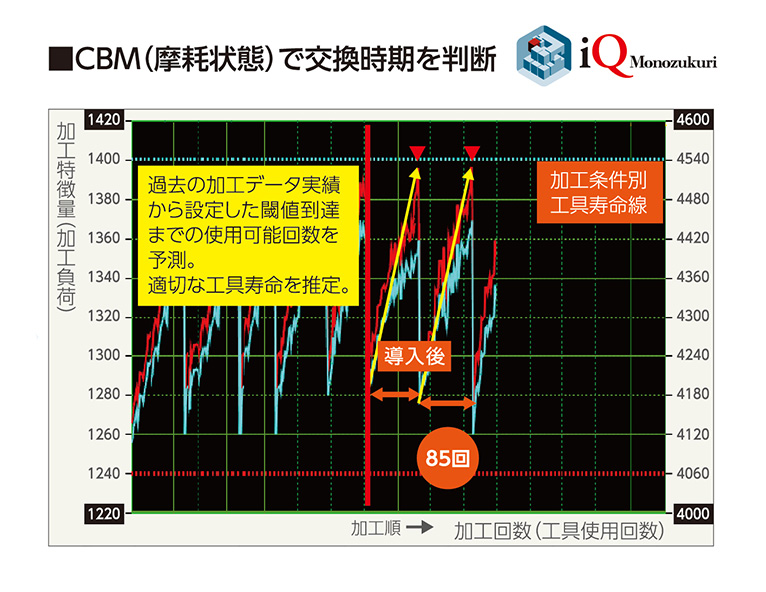

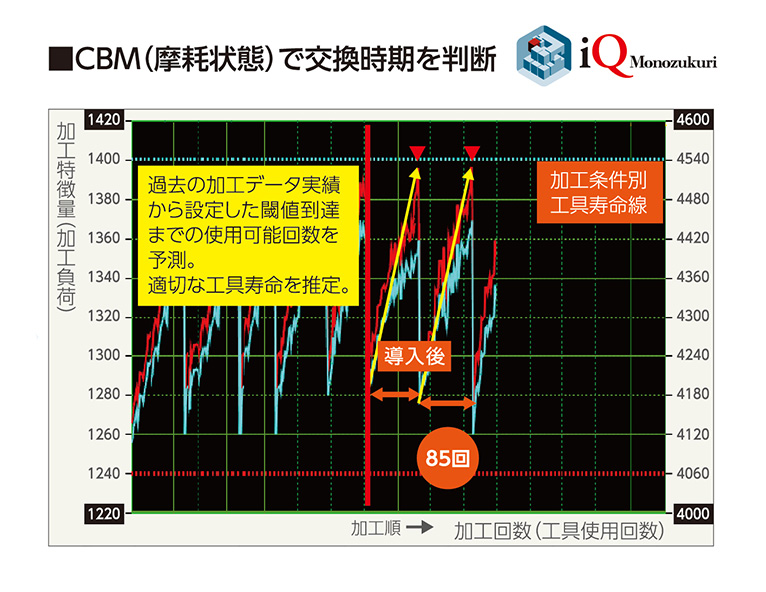

工作機械工具摩耗を診断を活用したCBM(摩耗状態)での交換の場合は、過去の加工データ実績から工具ごとの摩耗状態をみて使用可能回数を推定。工具を寿命まで使用することができる。

工作機械工具摩耗を診断を活用したCBM(摩耗状態)での交換の場合は、過去の加工データ実績から工具ごとの摩耗状態をみて使用可能回数を推定。工具を寿命まで使用することができる。

従来のTBM(加工回数)による定期交換の場合は、工具劣化状況に関係なく加工回数ベースで工具交換しており、工具を寿命まで使いきれなかった。

従来のTBM(加工回数)による定期交換の場合は、工具劣化状況に関係なく加工回数ベースで工具交換しており、工具を寿命まで使いきれなかった。

工作機械工具摩耗を診断を活用したCBM(摩耗状態)での交換の場合は、過去の加工データ実績から工具ごとの摩耗状態をみて使用可能回数を推定。工具を寿命まで使用することができる。

工作機械工具摩耗を診断を活用したCBM(摩耗状態)での交換の場合は、過去の加工データ実績から工具ごとの摩耗状態をみて使用可能回数を推定。工具を寿命まで使用することができる。

摩耗状態に合わせて工具の使用回数を予測できる診断パッケージ

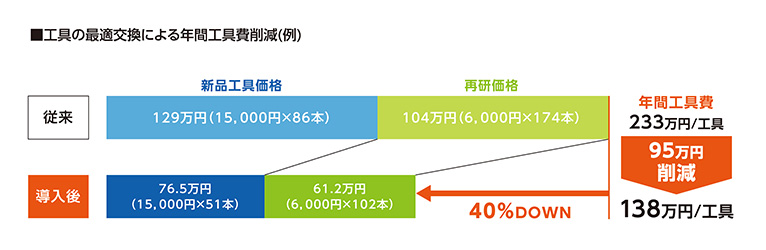

すでに導入いただいたお客様では、加工不良の抑制ができただけでなく、『年間工具コストが40%も削減できた!!』という実績があり、IoT導入の課題である投資対効果を十分に実感していただける製品である。

工具の最適交換により年間工具費を40%も削減!

工具の最適交換により年間工具費を40%も削減!最後に

コロナ禍で匠の技のように人に頼るものづくりができなくなっており、IoT導入に一層の拍車がかかっている。これからIoT化に取組みたい方、すでに導入したが効果を実感できていない方にこそ、成果の見えるIoT活用として『iQ Monozukuri工作機械工具摩耗診断』を是非おすすめしたい。

次回は “環境の可視化” をテーマに製造現場の状態を把握し、業務改善につなげることができる最新の見える化ソリューションとしてSCADAソフトウェアの「SCADA GENESIS64™」などをご紹介する。

3回目は機器・装置・ライン毎にトラブルを未然に防ぐ「予知・予防保全」から、万が一問題が発生しても原因究明から復旧を支援する「事後保全」までを担う “トータル保全ソリューション” をご紹介する。

製品・ソリューション紹介

IoTデータ活用により工具運用の最適化や加工不良の自動検出等のコスト削減、品質及びタクトタイム改善を支援。

- ・工具の切れ味を判定し、工具寿命を予測。工具寿命を「残回数」で 確認できるため、誰でも寿命まで工具を使用することが可能。

- ・複雑な加工でも過去のIoTデータを機械学習し、学習結果から加工の出来栄え予測が可能。

- ・様々な加工別に加工時の特徴量から刃折れ・刃欠け・ワーク不良を閾値にて即座に判定し、加工不良を検出。

「導入したいが費用対効果の算出が難しく、社内稟議が通らない」「データサイエンスツールやAIを導入してみたが、思うような結果が得られない」といった声をよく耳にする。そうしたお客様に対して当社がご用意しているのが「導入評価支援サービス」だ。機材の貸出・設置からデータ分析・分析レポートの提出などお客様の状況に応じて3種類のサービスを提供することで、お客様のIoT導入を強力にサポートする。

- 要旨

- 第1回 工作機械の替え刃にムダなお金をかけていませんか?

- 第2回 投資対効果がわかる『みえる化』

- 第3回 予知保全とセキュリティ

アンケート

ご回答いただきありがとうございました