FA業界コラム ~識者の視点~

成果が見えるIoT導入 西雪弘氏

2021年5月公開【全3回】

第2回 投資対効果がわかる『みえる化』

ニューノーマル時代に加速するIoT導入の波

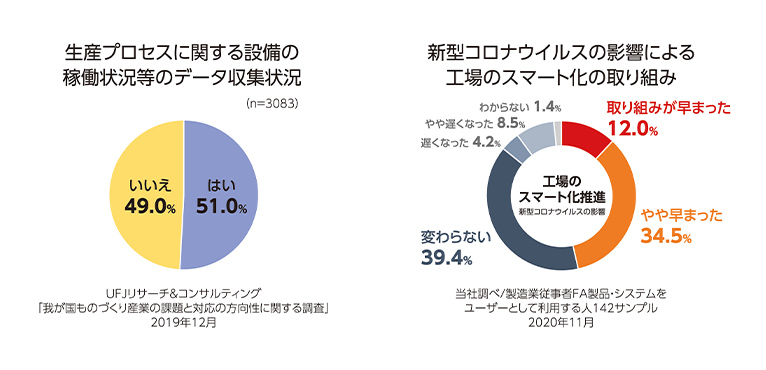

製造業におけるIoT導入と言われて久しいが、ものづくり白書によるとデータ収集を行っている企業については2019年段階では51%という状況だった。

コロナ禍は製造業に多大な影響を及ぼしており、当社調べでは46%が工場のスマート化が加速したとの結果も出ている。スマート化の流れは需要変動やリモートワークなどの新たな働き方に対応するための必要不可欠なものとなっていると考えられる。

ものづくりIoTの先駆け「e-F@ctory」をご存知ですか?

日本で「IoT」という言葉が使われるようになったのは2016年頃と言われているが、当社では2003年から「e-F@ctory」というコンセプトを掲げ、IoTを活用したものづくりにおけるQCD+SE(Quality,Cost,Delivery+Safety,Environment)の向上と付加価値向上を目指してきた。現在では1,020社を超えるe-F@ctory Allianceパートナーと連携し、ソリューション提案を全世界で進めている。

「e-F@ctory」とは開発・生産・保守全般にわたる生産性向上とTCO(Total Cost of Ownership)削減により、一歩先のものづくりを指向するソリューションコンセプトである。

要約すると、データ活用により早く安く作る、不良品を作らない、ということである。経営的な観点で言えば投資に対して有り余る効果を生み出さないといけない。そのためIoT化にかかった費用が何年で回収できるのかが肝となる。

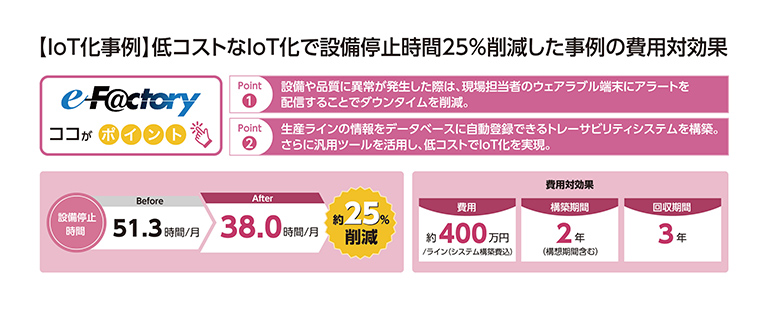

多品種生産を少人数で実現したいと考えていたお客様の例でいうと、ウェアラブル端末へのアラート配信と汎用ツールを活用したトレーサビリティシステムを導入していただいた結果、設備停止時間約25%削減につながり、IoT化の導入コストを3年で回収することができた。

回収期間の考え方

回収期間の考え方1カ月あたり53.3-38.0=13.3時間の追加生産が可能であり、生産数×単価に換算すると、本事例では1カ月あたり約11.2万円分の回収であった。このため、約400万円の回収期間は、400万÷11.2万=約36カ月(3年)となる。

導入したシステムなど詳細は以下をご覧いただきたい。

工場の改善活動には投資判断を定める指標が不可欠!

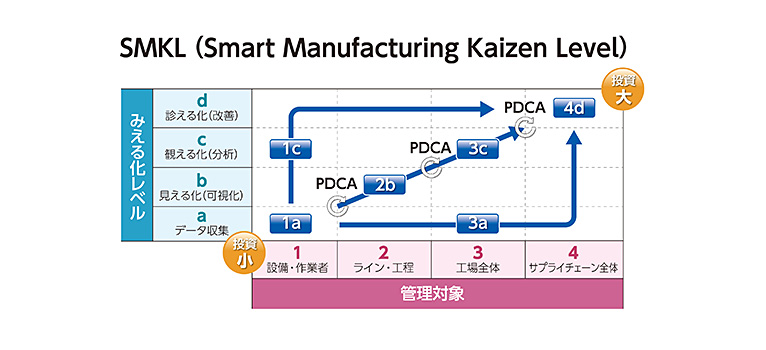

当社では現状のIoT化を簡単に把握し、目標を定めるためのサポートとしてSmart Manufacturing Kaizen Level(SMKL)と呼ばれる、目標設定のためのツールを提供している。縦軸は、データ収集から始まり、見える化(可視化)から診える化(改善)までのみえる化レベルを表している。横軸は管理対象を表しており、設備・作業者に始まり、ライン・工程、工場全体、サプライチェーン全体へと対象が広がる。

分かりやすいシンプルな指標とすることで、経営者と設備担当者間での計画的な投資判断ができるように考えたものである。

IoT導入と言われると、当然、導入した結果改善できないといけないわけだが、多くのお客様からは、「改善以前にまずはこの設備やラインの見える化をやりたい」という話を聞く。また、「見える化に一体何の意味があるのですか?単なる見える化なら、効果を生み出さないので投資する価値がありません」と言われることも多い。

これは、見える化が “ 目的 ” になってしまっているためだと考えられる。見える化はあくまで、生産性効率を高めるための “ 手段 ” であると考えていただきたい。

当社が参画したプロジェクトで、目的解決の手段として「見える化」を行った事例として飯山精器様、スノウチ様の事例を紹介する。

飯山精器様の事例

精密加工業におけるきめ細やかな原価管理を目的に工作機械の「見える化」を実施。

エッジコンピューティング領域のプラットフォーム「Edgecross」を活用したアンドンシステムを構築。「Edgecross」に収集したデータを自社開発のシステムと連携させることでマルチベンダー環境でも工作機械の稼働状態や生産進捗の見える化が容易に行えるようになった。

スノウチ様の事例

短納期化を求めるクライアントへの迅速な納期回答、生産能力の向上を目的に従来の紙での運用を刷新。生産管理から販売管理までのデータの見える化・一元管理できるシステムを構築。

また従来の人手による抜き取り検査工程を当社FAセンサ「MELSENSOR」によるデータ収集と「Edgecross」対応ソフトウェア「リアルタイムデータアナライザ」の活用により全数検査の自動化を実現した。

データの見える化最前線

ひとことで見える化と言っても、データの見せ方は思っている以上に重要である。当社は見える化したデータを高度な改善につなげるため、2021年3月に三菱電機SCADAソフトウェア「GENESIS64™」をリリースした。

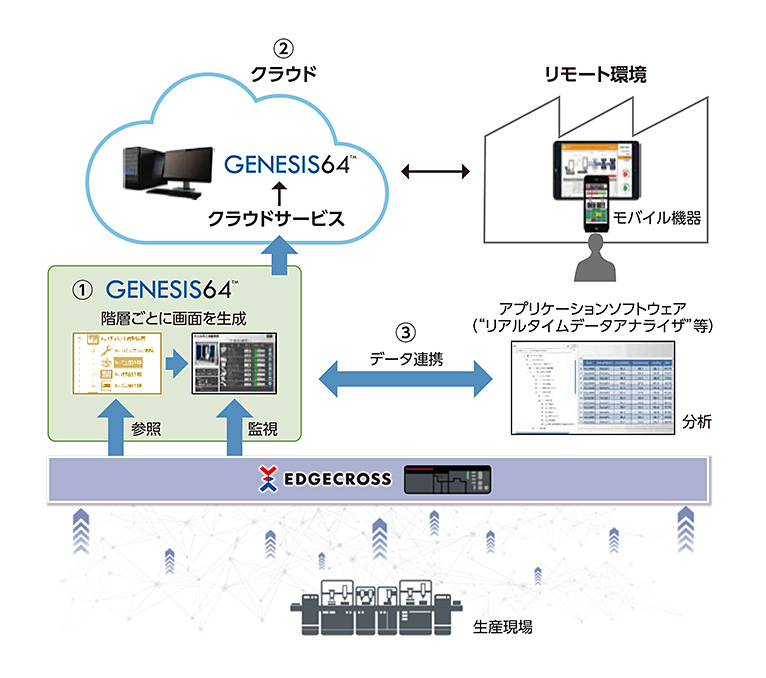

FAとITのデータを一元管理し、豊富な「見える化」手段を用いて監視することができる監視統合ソリューションであり、以下の3つの特長がある。

- ① 産業用PC上のEdgecrossで管理されている生産設備(データモデル管理)の階層構造を参照しながら、階層ごとに監視画面を作成・表示。

- ② 生産現場情報はクラウドにアップロードでき、WEBブラウザ・モバイル機器によるリモート監視が可能。

- ③ エッジコンピューティング領域のプラットフォーム「Edgecross」をインターフェースとして、他のEdgecross対応アプリとデータ連携可能。

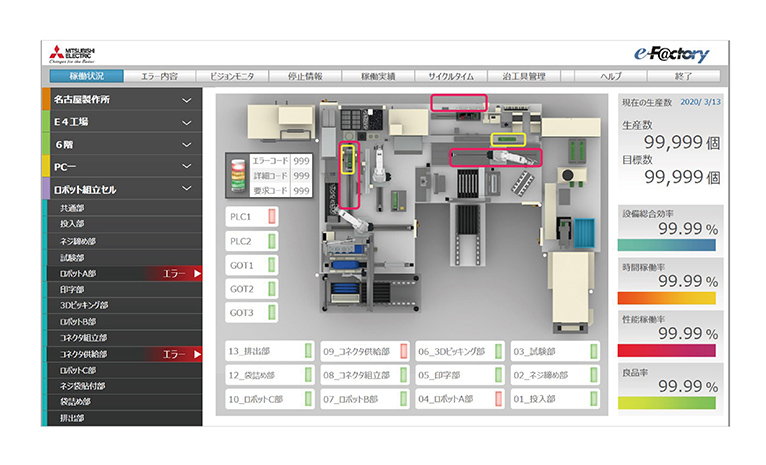

- また、下図はGENESIS64™を活用した当社シーケンサユニット生産設備の「稼働状況モニタ画面」例である。

- ・画面中央は、設備のレイアウトと各部の状態を表示。赤色枠はアラーム発生中の箇所を示し、黄色枠はワークの所在を示しており、直感的に設備の状態を確認可能。

- ・画面右側には各種KPIを表示し、生産進捗や、稼働率などをリアルタイムな数値で確認可能。

「GENESIS64™」を活用することで、システム全体から設備・機器単位までの進捗管理が行える。さらに設計から運用・保守に至るライフサイクル全体のデータ見える化や高度な統合監視・分析が可能となる。

見える化と言っても工場の状態や求めるニーズにより多種多様あるので、併せてご紹介しておく。

- ・当社シーケンサやGOTが導入された単体設備の場合

→当社が無償で提供するサンプルプロジェクト 『e-F@ctory支援モジュール』 - ・複数の装置、設備の監視を少ない投資でスモールスタートしたい場合、当社GOTをすでにご利用いただいている場合

→少額投資で見える化を実現できる『iQ Monozukuri工程リモート監視』 - ・複数のラインや工場全体など、広範囲をカバーする高度な監視を行いたい場合

→SI費用は少しかさむことにはなるが、先程ご紹介の『GENESIS64™』を活用。

あなたの工場の状況に応じた「見える化」を進めていただきたい。

最後に

今回は「みえる化」についての当社の取り組みをご紹介した。工場の状況や求める「みえる化」レベルにより投資金額は変わってくるため、投資対効果を検討する上でもご説明した「SMKL」を活用した目標設定が重要となる。目標設定やどの可視化ツールを選べばよいのかお悩みの際には、是非ご相談いただきたい。

最終回は機器・装置・ライン毎にトラブルを未然に防ぐ「予知・予防保全」から、万が一問題が発生しても原因究明から復旧を支援する「事後保全」までを担う “ トータル保全ソリューション ” をご紹介する。

製品・ソリューション紹介

シーケンサと表示器により生産現場レベルのIoT化を支援するサンプルプロジェクト。

- ・見える化や簡易分析などのプログラムをサンプルプロジェクト形式で提供。

- ・パラメーター設定などの基本設定のみで、簡単にIoT化を実現。

複数装置の情報収集、見える化、一括管理を可能とするアプリケーションパッケージ。

- ・既存設備へ組み込んで簡単にシステム構築、情報の一括管理が可能。

- ・同梱のテンプレート画面で設備の稼働情報、アラーム情報を表示・データ分析ができる。

FAとITのデータを一元的に管理し、データの監視・分析を行えるオープンなIoTプラットフォーム。

- ・異なるシステムから取得したデータを体系的に整理し、見える化できる。

- ・Webブラウザやモバイルアプリを介した監視など機器を選ばない監視システム構築が可能。

3Dモデル・ARにも対応。

- 要旨

- 第1回 工作機械の替え刃にムダなお金をかけていませんか?

- 第2回 投資対効果がわかる『みえる化』

- 第3回 予知保全とセキュリティ

アンケート

ご回答いただきありがとうございました